在工業(yè)制造的精密領(lǐng)域,金屬接頭的表面處理往往是決定產(chǎn)品質(zhì)量的關(guān)鍵環(huán)節(jié)。無論是液壓系統(tǒng)的高壓油管接頭、制冷設(shè)備的銅制管道接口,還是精密儀器的導(dǎo)電銅排連接頭,其表面粗糙度、光潔度甚至微劃痕,都可能影響密封性能、導(dǎo)電效率或設(shè)備壽命。傳統(tǒng)拋光方式(如機械打磨、化學(xué)拋光)雖能解決基礎(chǔ)需求,但在復(fù)雜結(jié)構(gòu)、高精度要求的場景下,逐漸顯露出效率低、一致性差、易變形等短板。而近年來興起的磁力拋光機,正與銅制接頭這一典型金屬工件碰撞出“精密拋光”的火花,成為制造業(yè)升級的新選擇。

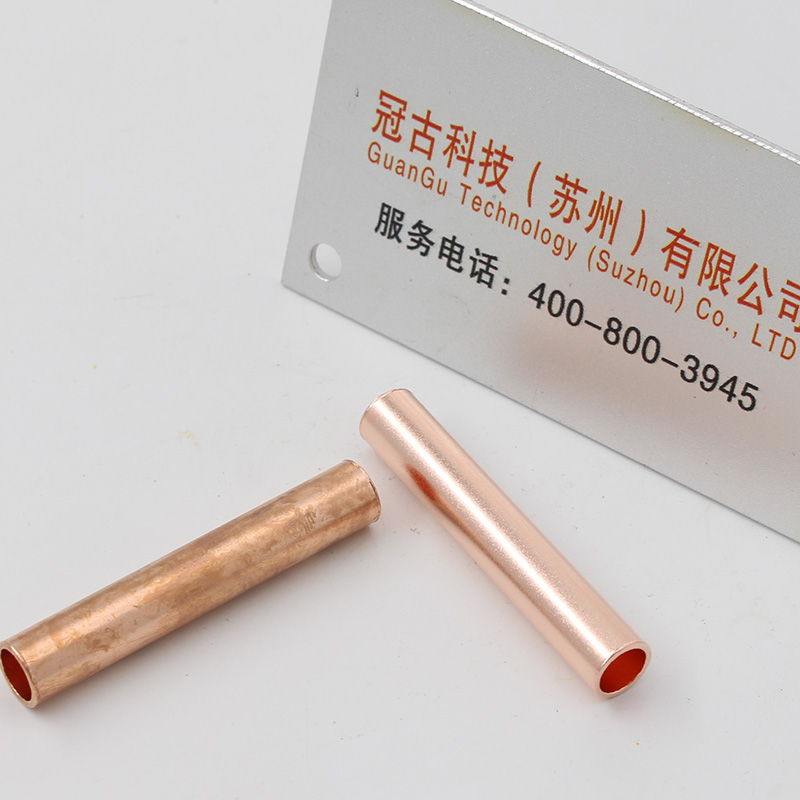

銅制接頭因其良好的導(dǎo)電性、耐腐蝕性和延展性,廣泛應(yīng)用于流體傳輸、電子電氣、空調(diào)制冷等領(lǐng)域。但銅材質(zhì)本身也有“敏感”特性——質(zhì)地較軟、易粘刀/磨料,且接頭結(jié)構(gòu)多為異形(如螺紋、法蘭、彎頭),傳統(tǒng)拋光方式常面臨以下挑戰(zhàn):

復(fù)雜結(jié)構(gòu)難觸及:接頭的螺紋槽、邊角縫隙、內(nèi)壁等區(qū)域,機械拋光工具(如砂輪、拋光布輪)受限于接觸角度,難以均勻施力,易留下“拋光盲區(qū)”;

表面損傷風(fēng)險高:銅質(zhì)軟,機械拋光的摩擦力易導(dǎo)致表面劃痕或“梨皮狀”紋理,化學(xué)拋光則可能因溶液腐蝕不均產(chǎn)生凹坑;

效率與成本矛盾:小批量多規(guī)格的接頭(如定制化工業(yè)配件)需頻繁更換拋光工具,人工調(diào)試時間長,綜合成本攀升;

一致性難保證:依賴人工經(jīng)驗的拋光工藝,易出現(xiàn)批次間表面粗糙度波動(如Ra值從0.8μm到3.2μm不等),無法滿足高端設(shè)備對“零缺陷”的要求。

這些痛點,正是磁力拋光機切入銅制接頭拋光市場的核心突破口。

磁力拋光機的工作原理,是通過高性能永磁體或電磁線圈產(chǎn)生強磁場,在工件內(nèi)部或表面生成高速旋轉(zhuǎn)的“磁流變磨料流”(由磁性顆粒與液體介質(zhì)混合而成)。這種“無接觸式”拋光方式,恰好能針對銅制接頭的特性提供針對性解決方案:

磁流變磨料可在磁場作用下自由流動,深入接頭的螺紋槽、彎頭內(nèi)側(cè)、法蘭邊緣等傳統(tǒng)工具無法觸及的區(qū)域,通過磨料的均勻研磨,實現(xiàn)“內(nèi)孔-外壁-復(fù)雜曲面”的一體化拋光。例如,液壓油管的錐形接頭內(nèi)壁(常見φ5-φ20mm),磁力拋光可將表面粗糙度從Ra3.2μm降至Ra0.2μm以下,且無死角殘留。

銅的莫氏硬度僅3.0(鋼約5.5),磁力拋光的“柔性磨料流”通過磁場控制壓力,避免傳統(tǒng)機械拋光的硬性摩擦,減少表面劃痕和變形。實驗數(shù)據(jù)顯示,銅制接頭經(jīng)磁力拋光后,表面殘余應(yīng)力降低40%以上,疲勞壽命提升25%(尤其適用于高壓流體場景)。

磁力拋光機支持多工件同時處理(如托盤式批量上料),且無需頻繁更換工具。以直徑10mm的銅制螺紋接頭為例,單批次200件的拋光時間僅需8-12分鐘(傳統(tǒng)機械拋光需30分鐘/件),綜合效率提升5倍以上,人工成本降低70%。

現(xiàn)代磁力拋光機多搭載PLC控制系統(tǒng),可通過調(diào)節(jié)磁場強度、磨料粒度、研磨時間等參數(shù),靈活控制表面粗糙度(Ra0.05-3.2μm可調(diào))。針對銅制接頭的不同用途(如導(dǎo)電接頭需低粗糙度提升導(dǎo)電性,密封接頭需高粗糙度增強密封),可快速切換工藝配方,滿足多樣化需求。

盡管磁力拋光機優(yōu)勢顯著,其效果仍與設(shè)備選型、工藝參數(shù)設(shè)置密切相關(guān)。針對銅制接頭的特性,需重點關(guān)注以下環(huán)節(jié):

小型精密接頭(如φ3-φ20mm的微型銅制接口):選擇桌面式磁力拋光機(磁場強度5000-8000GS),搭配粒徑50-100μm的金剛石磨料,適合高精度表面處理;

中大型接頭(如φ50-200mm的管道法蘭):選擇臥式磁力拋光機(磁場強度10000-15000GS),配備可調(diào)節(jié)磁極陣列,確保大尺寸工件的均勻拋光;

批量生產(chǎn)場景:優(yōu)先選擇帶有自動上下料功能的智能磁力拋光機,搭配傳送帶或機械臂,提升產(chǎn)線銜接效率。

磨料選擇:銅質(zhì)軟,建議使用陶瓷結(jié)合劑磨料(減少粘性)或納米級金剛石磨料(提升切削效率),避免使用金屬磨料(易嵌入銅表面);

磁場強度:根據(jù)接頭壁厚調(diào)整——薄壁件(≤2mm)用低強度(8000GS),避免變形;厚壁件(≥5mm)用高強度(12000GS),提升研磨效率;

研磨時間:單次拋光時間控制在5-15分鐘(視粗糙度要求),過長易導(dǎo)致過度研磨(銅材減薄),過短則效果不達標(biāo)。

拋光后建議用去離子水清洗并干燥,避免殘留磨料腐蝕銅表面(銅易氧化,潮濕環(huán)境會加速變色);

對于導(dǎo)電類銅接頭(如電氣連接端子),可增加“鈍化處理”步驟(如微蝕液清洗),進一步提升表面抗氧化能力。

某制冷設(shè)備企業(yè)的空調(diào)截止閥銅制接頭,曾因內(nèi)壁劃痕導(dǎo)致的泄漏問題飽受客戶投訴。引入磁力拋光機后,工藝參數(shù)調(diào)整為:磁場強度10000GS,陶瓷磨料(80μm),研磨時間10分鐘。經(jīng)檢測,接頭內(nèi)壁粗糙度從Ra2.5μm降至Ra0.3μm,泄漏率從3%降至0.1%,年節(jié)約返工成本超50萬元。

另一家電子元件廠的精密銅排接頭(用于高頻電路板連接),對表面粗糙度要求Ra0.2μm以下。通過磁力拋光的“梯度工藝”(先粗拋去毛刺,再精拋降粗糙度),配合自動上下料系統(tǒng),單批次處理量從20件提升至100件,良品率穩(wěn)定在99.5%以上,成為其高端產(chǎn)品線的核心競爭力。

從傳統(tǒng)打磨到磁力拋光,銅制接頭的拋光工藝正經(jīng)歷一場“無接觸革命”。磁力拋光機憑借其對復(fù)雜結(jié)構(gòu)的適應(yīng)性、對軟質(zhì)材料的友好性,以及對批量生產(chǎn)的效率優(yōu)化,已成為銅制接頭制造升級的關(guān)鍵技術(shù)支撐。對于追求“零缺陷”“高一致”的工業(yè)企業(yè)而言,掌握磁力拋光技術(shù),不僅是提升產(chǎn)品競爭力的手段,更是向精密制造轉(zhuǎn)型的必由之路。

未來,隨著磁流變材料、智能控制系統(tǒng)的進一步發(fā)展,磁力拋光機或?qū)⑴cAI算法、物聯(lián)網(wǎng)技術(shù)深度融合,為銅制接頭乃至更多金屬工件的拋光工藝帶來更多想象空間——或許有一天,“表面完美”將不再是高端制造的特權(quán),而是工業(yè)品的基本標(biāo)配。